摘要:乏汽不能直接送入锅炉,需经过冷却后再送入,这是因为直接送入锅炉会导致锅炉效率降低并存在安全隐患。冷却后的乏汽可以提高锅炉效率,同时避免高温对锅炉设备造成的损害。冷却过程也有助于减少能源浪费,提高能源利用效率。经过冷却后再送入锅炉是出于效率和安全的双重考量。

本文目录导读:

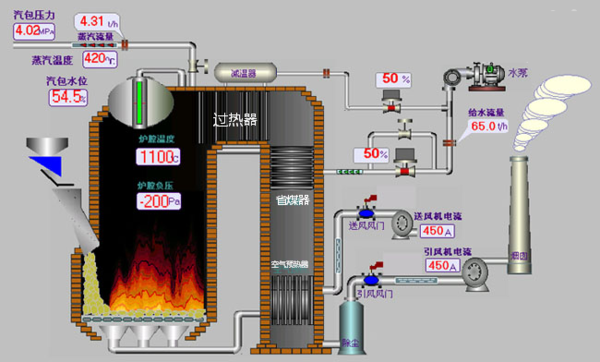

在热力发电过程中,乏汽的处理是一个关键环节,乏汽是从蒸汽轮机或其他热力设备中产生的一种高温、高压的蒸汽,其处理不当可能导致能源浪费和设备损坏,关于是否应将乏汽直接送入锅炉或经过冷却后再送入,存在诸多讨论和疑问,本文旨在探讨为什么不能将乏汽直接送入锅炉,并阐述经过冷却后再送入锅炉的优势,同时解答关于效率下降的误解。

乏汽的特性及其对锅炉的影响

乏汽具有高温、高压的特性,其温度和压力取决于热力设备的运行条件,这些特性使得乏汽对锅炉产生直接影响,高温乏汽可能导致锅炉过热,增加设备的热应力,缩短设备寿命,高压乏汽可能增加锅炉的负担,影响其正常运行,直接将乏汽送入锅炉可能带来安全隐患和设备损坏风险。

冷却乏汽的原因与优势

为了避免直接将乏汽送入锅炉可能带来的问题,将乏汽进行冷却处理成为一种必要手段,冷却乏汽具有以下优势:

1、降低温度与压力:通过冷却,可以有效地降低乏汽的温度与压力,使其适应锅炉的承受范围,保证设备的安全运行。

2、提高能源利用效率:虽然冷却过程会消耗一定的能源,但通过合理的冷却设计,可以回收部分热能,提高整体能源利用效率。

3、减少设备损坏风险:冷却后的乏汽对锅炉的冲击减小,可以降低设备的热应力,延长设备寿命。

4、便于处理与输送:冷却后的乏汽更易于处理和输送,方便进行后续的热力循环或废物处理。

关于效率下降的误解

有些人担心将乏汽进行冷却处理会降低系统的效率,这是一种误解,虽然冷却过程会消耗一定的能源,但综合考虑整体的热力循环系统,合理的冷却设计可以优化系统的运行,提高能源利用效率,通过回收部分热能,还可以弥补部分冷却过程中的能量损失,从长期运行和整体效益来看,经过冷却处理的乏汽更有利于提高系统的效率。

案例分析

以某热力发电厂为例,该厂原来直接将高温乏汽送入锅炉,导致锅炉过热和设备损坏频繁,后来,该厂对乏汽进行了冷却处理后再送入锅炉,取得了以下效果:

1、设备运行更加稳定:冷却后的乏汽适应了锅炉的承受范围,设备运行更加平稳。

2、能源利用效率提高:通过回收部分热能,提高了系统的能源利用效率。

3、维护成本降低:设备损坏减少,维修成本显著降低。

4、环境影响减小:设备损坏减少意味着排放减少,对环境的影响也相应减小。

不能将乏汽直接送入锅炉,而必须经过冷却后再送入,这是因为乏汽的高温、高压特性可能对锅炉产生直接影响,导致设备损坏和安全隐患,虽然冷却过程可能会消耗一定的能源,但综合考虑整体的热力循环系统,合理的冷却设计可以提高能源利用效率,从长期运行和整体效益来看,经过冷却处理的乏汽更有利于提高系统的效率和稳定性。

建议与展望

针对乏汽的处理问题,建议热力发电企业采取以下措施:

1、对乏汽进行冷却处理,以适应锅炉的承受范围。

2、回收部分热能,提高能源利用效率。

3、加强设备的维护与检修,确保设备的稳定运行。

展望未来,随着科技的发展,期待更加高效的乏汽冷却技术与热能回收技术问世,为热力发电行业的可持续发展提供有力支持,也期待相关部门加强对此领域的监管与指导,推动行业的健康发展。

沪ICP备2020033849号-17

沪ICP备2020033849号-17